La industria farmacéutica está sufriendo una presión estable creciente. A medida que aumenta el éxito comercial se imponen unas exigencias cada vez más rigurosas a la producción y se requiere disponer de una base informativa más eficiente y consistente.

La automatización está directamente unida con esta situación dinámica y se enfrenta al reto de suministrar soluciones cada vez más ágiles y abiertas. En este contexto, el software industrial representa el núcleo de los sistemas dedicados a aumentar la eficacia en la producción.

Dirigido a todos los miembros del equipo de producción del sector Farmacéutico, este artículo contiene directrices para la selección de aplicaciones de software y soluciones de construcción hacia el cumplimiento de los objetivos anteriormente mencionados.

¡Mayor producción! ¿Sin nuevas inversiones?

Estamos en una época en que las nuevas inversiones en instalaciones de producción no solo se planean detenidamente, sino que a menudo se ven retrasadas o canceladas. Sin embargo, el volumen de producción de la mayoría de los laboratorios farmacéuticos permanece en una curva de crecimiento. Sus productos son demandados, a medida que aumenta el éxito comercial, porque siguen las demandas y tendencias de los clientes o, simplemente, por su excelente marketing. La consecuencia natural es que a las plantas de fabricación se les pide una y otra vez: ¡produzcan más!

¿Pero cómo se produce más sin invertir en instalaciones de producción? La respuesta implica hacer hincapié en la utilización eficiente y efectiva de la maquinaria existente, utilizando las herramientas adecuadas y capaces.

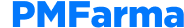

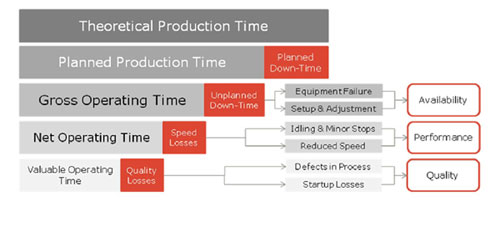

La Eficacia General de la Maquinaria (OEE), es un indicador familiar utilizado en muchas plantas de producción de Laboratorios Farmacéuticos. Aumentando la OEE de una línea de producción en un 5%, sin una inversión de capital relevante, es significativo. Los beneficios son claros y se pueden medir y ¡una facturación mayor con la misma inversión resulta en un mayor beneficio! El indicador OEE se centra en las mejoras mediante sus tres componentes: Disponibilidad, Rendimiento y tasa de Calidad.

OEE[%] = Disponibilidad[%] x Rendimiento[%] x Tasa de Calidad [%] / 10000

OEE no es sólo un indicador; se centra en las mejoras potenciales.

Theoretical Production Time: Tiempo de Producción Teórico. Planned Production Time: Tiempo Planeado de Producción. Planned Down-Time: Tiempo de Parada Planeado. Gross Operating Time: Tiempo de Explotación Bruto. Unplanned Down Time: Tiempo de Parada no Planeado. Equipment Failure: Avería de la Maquinaria. Setup & Adjustment: Configuración y Ajuste. Availability: Disponibilidad. Net Operating Time: Tiempo de Explotación Neto. Speed Losses: Pérdidas de Velocidad. Idling & Minor Stops: Paros y Paradas Menores. Reduced Speed: Velocidad reducida. Performance: Rendimiento. Valuable Operating Time: Tiempo de Explotación Valorable. Quality Losses: Pérdidas de Calidad. Defects in Process: Defectos en Proceso. Startup Losses: Pérdidas de Arranque. Quality: Calidad

En un enfoque basado en OEE, existe una clara necesidad de recopilar información del suelo de la planta, para procesarla y presentársela al equipo de producción. Junto con los cuatro factores expresados como porcentaje (OEE y sus componentes), se requiere un análisis más detallado de las causas que reducen la eficacia medida.

Por un lado, debería ocurrir en tiempo real; el operador será capaz de mejorar o ajustar los procesos antes de que sea demasiado tarde. Por otra parte, el almacenamiento de datos y otros procesos aportan unas ventajas extensivas mediante el análisis del historial. Las estadísticas, en relación con los cambios de producción, lotes y artículos, revelará claramente el potencial de mejora. De esta forma, las acciones orientadas hacia la eficacia siempre serán priorizadas de forma óptima.

Procesos complejos en producción y envasado

Uno de los pasos más importantes en el proceso de fabricación de fármacos y cosméticos es la disolución de los principios activos en agua u otros líquidos. Veamos un ejemplo, para realizar esta "preparación" los fabricantes utilizan unos mezcladores bajo unas condiciones controladas, claro está. A continuación, el producto se filtra de forma estéril y acto seguido se envasa. La nueva instalación de preparación dispone, por ejemplo, de un mezclador con una capacidad determinada de xxxx litros y xxx tanques de retención de xxxx litros cada uno. Forman asimismo parte de la instalación un homogeneizador, una unidad de templado y otra de filtrado. Toda la instalación puede limpiarse (CIP: Cleaning in Place) y esterizarse (SIP: Sterilisation in Place) in situ de forma automática. La instalación cuenta con un total de xxxx válvulas y con xxxx monitores de manejo táctiles que utilizan los diferentes empleados y técnicos de mantenimiento. Con una nueva instalación de preparación la empresa está en disposición de aumentar los tiempos de llenado y ampliar sus capacidades de producción. Actualmente, disponer de una tecnología de llenado y envasado eficiente es sumamente importante desde el punto de vista económico para la producción en la industria farmacéutica y cosmética. Contar con unos procesos optimizados gracias a unas soluciones modernas se traduce en unos menores costes y esfuerzos y en una mayor flexibilidad y seguridad en la planificación. Para muchas empresas también es importante poder procesar de forma simultánea varias recetas y redactar toda la documentación necesaria para los clientes. Al igual que el resto de empresas de su sector, la empresa X buscaba una solución que cumpliese con todas las directrices de la GMP y la FDA así como con las GAMP.

Qué esperar de una solución de software...

El software situado en el centro del proceso de producción, ya sea para la operación de máquinas, la supervisión en línea o la gestión de operaciones, es capaz de influir en los tres componentes OEE. Este software es, de hecho, el núcleo del sistema dedicado a aumentar el rendimiento de su maquinaria. Lo denominaremos EPS (Sistema de Rendimiento de Maquinaria). Los usuarios industriales dan varios nombres a este sistema: SCADA (Control Supervisor y Adquisición de Datos), MIS (Sistema de Información de Gestión), LMS (Sistema de Gestión en Línea), DAS (Sistema de Adquisición de Datos) etc. Los requisitos del usuario son más importantes que la terminología empleada.

Conexión del Proceso: fiable, universal para todo el equipo de producción

Las plantas de producción a menudo utilizan una mezcla de maquinaria antigua y nueva, dispositivos e instrumentación de medidas que a menudo provienen de diferentes proveedores. Estos componentes son seleccionados normalmente para el rendimiento, bajos costes de reparaciones, o por motivos de consumo de energía. Una condición clave para la implantación exitosa de un EPS es la disponibilidad de comunicación fiable con todos estos “participantes” de la línea de producción.

Características: específico, listo para usar, configurable

Debido a los requisitos como los mencionados en el capítulo 2, el desarrollo de un sistema de automatización puede representar una gran oferta de programación. No es el caso si la solución de software representa el equilibrio correcto entre los módulos ya hechos y la configuración flexible.

Red y conectividad: amplio para toda la empresa, flexible, abierto

Un EPS ofrece la posibilidad de compartir información, sin tratar o procesada, online o histórica, numérica o gráfica, dentro de la red de la empresa. De este modo, el sistema proporciona la información adecuada a la persona adecuada.

Arquitectura de la automatización: elección independiente de componentes de hardware

Hardware y software – cada una de las partes de la automatización del proceso está sujeta a diferentes ciclos de vida e innovación. La situación ideal es ser capaces de elegir la mezcla óptima de nuevos productos de automatización y los actuales. ¿Soporta el software EPS esto?

La conveniencia de la integración del sistema determina directamente los costes del proyecto y la flexibilidad de las últimas actualizaciones. ¿Es esta tarea solamente la reserva de los especialistas de automatización altamente cualificados?

¿Cómo se implanta un Sistema de Rendimiento de Maquinaria?

Pasemos a considerar los tres pasos principales para la implantación de un EPS.

Especificación de Requisitos

Diseño de la Solución

Integración del Sistema

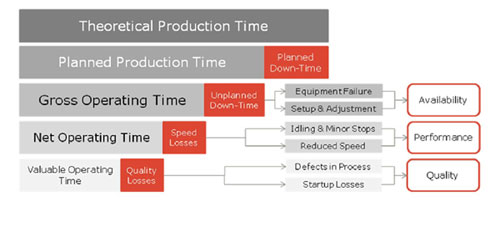

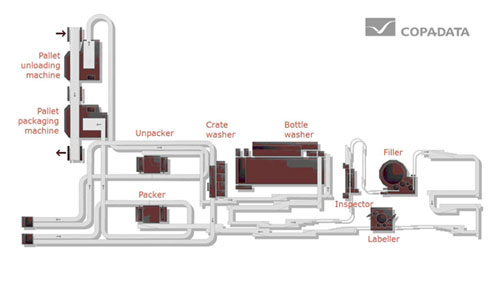

...y supongamos que el sujeto de la mejora OEE es una línea de empaquetado, como la del siguiente diagrama, que muestra una línea de relleno para botellas de vidrio reutilizables.

La línea de empaquetado, el objeto para la implantación de un Sistema de Rendimiento de Maquinaria

Pallet unloading machine: Máquina de descarga de palés

Pallet packaging machine: Máquina de empaquetado de palés

Unpacker: Desempaquetadora

Packer: Empaquetadora

Crate washer: Lavador de cajas

Bottle washer: Lavador de botellas

Filler: Rellenadora

Inspector: Inspector

Labeller: Etiquetadora

Especificaciones de Requisitos

En primer lugar, es necesario describir los requisitos, normalmente en un documento URS (Especificación de Requisitos del Usuario). El contenido debería incluir información relativa a:

Las máquinas/equipos que se conectarán al sistema SCADA, incluyendo información técnica sobre la automatización de la máquina (PLC, HMI etc.).

Los requisitos del usuario resultantes del enfoque basado en OEE u otros KPIs (Indicadores de Rendimiento Claves); más información en el siguiente capítulo.

La metodología para los cálculos y análisis de OEE u otros KPIs, según puedan diferir de una empresa a otra.

Los usuarios del sistema EPS y sus responsabilidades relacionadas con la eficacia de la producción.

Los requisitos para la comunicación con otros sistemas de software, incluyendo el sistema ERP (Planificación de Recursos de Empresa).

Diseño de la Solución.

El objetivo principal de un EPS es aumentar el OEE para la línea de empaquetado, mejorando sus tres componentes: Disponibilidad, Rendimiento y tasa de Calidad.

Los aspectos clave del diseño de la solución pueden estructurarse de la siguiente manera:

Disponibilidad. Elementos para optimizar: conversión, mantenimiento no planificado, limpieza, averías.

Visión general de la Línea de Análisis utilizando un Diagrama de Empaquetado en zenon Catarata OEE en zenon

b) Rendimiento. Pequeñas interrupciones. Pérdida de velocidad.

Cálculo online de OEE en zenon Análisis Gráfico en zenon

c) Tasa de calidad. Rechazos de arranque. Rechazos de producción.

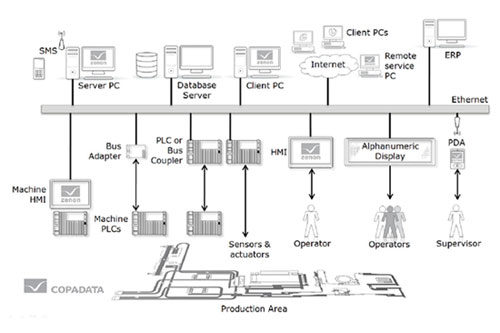

Integración del Sistema

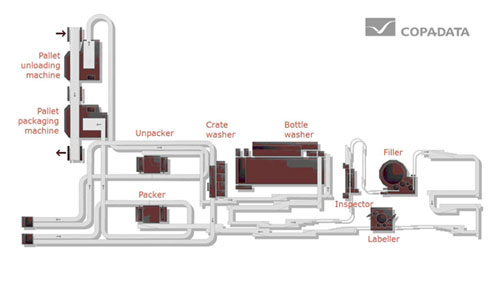

El diagrama que aparece a continuación muestra una arquitectura generalizada de un EPS. De arriba abajo, sobre un área de producción, el sistema se comunica con la automatización de las máquinas (PLCs y HMIs) y recursos humanos. La Red Ethernet es la plataforma de comunicación central del sistema. El nivel superior contiene el componente central – el Servidor PC – y los demás pueden ser integrados en el sistema, todos a la vez o paso a paso, siguiendo los requisitos de usuario: servidor de base de datos, PCs de Clientes, PCs de Servicio y el enlace al sistema ERP.

Arquitectura de un EPS, integrado desde el área de producción hasta el nivel ERP.

SMS: SMS. Server PC: Servidor PC. Database Server: Servidor de Base de Datos. Client PC: PC de Cliente. Internet: Internet

Remote service PC: PC de servicio Remoto. ERP: ERP. Ethernet: Ethernet. Bus Adapter: Adaptador Bus. PLC or Bus Coupler: Acoplado PLC o Bus. HMI: HMI. Alphanumeric Display: Pantalla Alfanumérica. PDA: PDA. Machine HMI: Máquina HMI. Machine PLCs: Máquina PLCs. Sensors & actuators: Sensores y accionadotes. Operator: Operador. Operators: Operadores. Supervisor: Supervisor

Los diez factores clave de una integración abierta y flexible son:

La conexión a varias máquinas, incluyendo el Weihenstephan Standard Client Driver (Siemens, B&R, Rockwell Automation, Beckhoff etc.).

Las funcionalidades del controlador avanzado, durante la integración, permiten la automatización y la absorción de amplias listas de variables PLC en la aplicación HMI/SCADA.

A menudo sucede que el software HMI de las máquinas aporte a la integración de las aplicaciones HMI y SCADA características adicionales, como redundancia y transparencia horizontal.

Los datos recopilados de las máquinas (estatus, información, alarmas, eventos, parámetros, etc.) deben ser procesados en tiempo real utilizando la lógica straton SCADA (IEC 61131-3 software PLC); la lógica es capaz de ejecutar hardware situado en la red siempre que sea necesario.

Los datos adquiridos y procesados se archiven utilizando un Servidor de Archivos, en una base de datos relacional (es decir SQL, Oracle).

Las funcionalidades implantadas en el Servidor del Ordenador, como la visualización procesada, la Gestión de Alarmas, Registro de Eventos, Tendencias, Informes, etc. sean fácilmente disponibles en el Ordenador del Cliente, utilizando un software preparado para ello o un Navegador de Internet.

La comunicación con operadores en la planta de la fábrica se garantice utilizando un software adecuado, PDAs, grandes pantallas planas y presentaciones alfanuméricas conectadas a la red. De este modo, están disponibles para aportar información manual al sistema (es decir identificación de causas de interrupciones) y para recibir indicadores relativos a OEE, producción planificada frente a ejecutada, materias primas utilizadas, mensajes especiales del coordinador de producción, etc.; que resulta en una información y concienciación compartida.

Si se utiliza un sistema ERP, por ejemplo para realizar la planificación de producción, debe ofrecer conectividad universal con la planta de la fábrica y características operativas integradas para todo el sistema combinado ERP & SCADA.

Con el software adecuado, la ingeniería no debe requierir conocimientos de programación; esto significa que los servicios de integración y mantenimiento están disponibles en una base más amplia del personal en plantilla o subcontratado.

Siempre que sea necesario duplicar un sistema EPS, el software debe presentar un Ingeniero Automático para permitir un desarrollo rápido; programando una aplicación de Asistente (VBA, .NET, C#) la aplicación se genera automáticamente y se adapta puesto que sus componentes son reutilizables. El tiempo de ingeniería se reduce drásticamente a unos simples pasos "libres de programación", es decir la representación gráfica se adapta perfectamente a cada implantación.